미래 100년 책임질 ‘꿈의 소재’… 道 융복합 탄소성형 클러스터 ‘탄력’

‘탄소섬유’가 경북도의 차세대 ‘먹거리 산업’으로 떠오르고 있다. 탄소 소재산업 시대의 도래를 맞아 영남일보는 미래의 먹거리, 탄소섬유에 대해 3회에 걸쳐 보도한다.

|

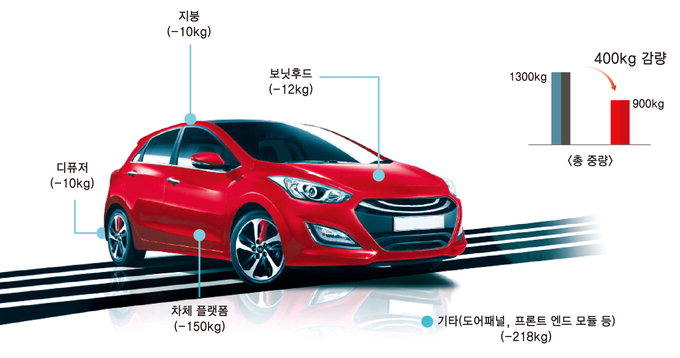

| ◇ 탄소소재로 자동차 경량화땐… |

|

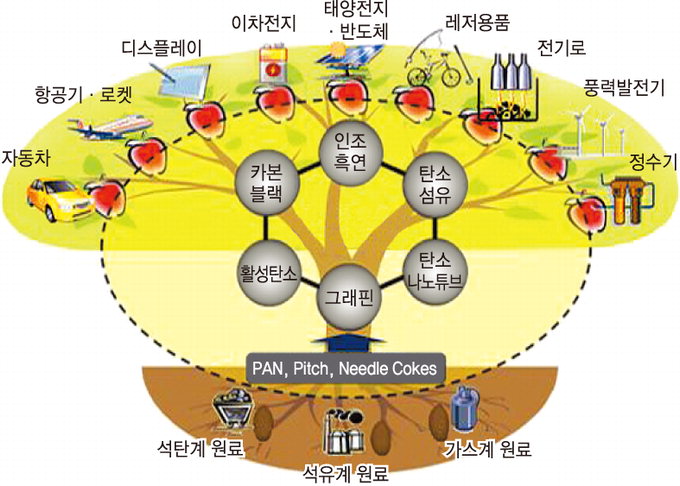

| ◇ 탄소소재 활용 어디까지… |

탄소산업 세계시장은 연평균 10% 이상의 고성장을 기록하고 있다. 2020년 788조원, 2030년에는 1천559조원으로 크게 확대될 것으로 예상된다. 2025년에는 세계 자동차 시장(1천조원)에 본격 진출할 것이라는 관측도 나오고 있다. 국내 탄소산업 시장도 2010년 12조원에서 2030년에는 103조원까지 커질 것으로 전망된다. ‘블루오션’이 따로 없다.

탄소섬유는 에너지 절감을 위해 지속적으로 경량화를 추구하고 있는 자동차·항공 산업을 중심으로 수요가 크게 늘어날 것으로 보인다. 일본 도레이사는 2020년까지 자동차에 쓰일 탄소섬유 수요가 연평균 22.5%의 증가율을 보일 것으로 예측했다.

하지만 탄소섬유 시장에 대해 마냥 낙관할 수만은 없다. 국내 탄소섬유 시장은 현재 걸음마 수준이다. 전 세계를 통틀어 일본과 미국 두 나라가 70%에 가까운 점유율을 차지하고 있다. 이 중 도레이, 데이진, 미쓰비시 레이온 등 일본이 절반가량을 점유하고 있다.

이에 경북도는 도레이를 파트너로 구미국가5산업단지에 ‘융복합 탄소성형 클러스터’를 조성한다. 지난달 29일에는 김관용 경북도지사가 도쿄에 있는 도레이 본사를 찾아 닛카구 아키히로 도레이 사장을 비롯한 임원단과 협력회의를 갖고 1조6천억원 규모의 투자를 확답 받으면서 탄력을 받고 있다.

왜 탄소섬유인가

강철보다 훨씬 가볍지만

강도 더 높고 탄력성까지…

車연비경쟁·탄소배출 규제 속

탄소산업 세계시장 年 10% 성장

2030년 1천559兆 규모 달할 듯

문제는 가격 경쟁력

원사로 만드는 특수 공정 탓

1㎏당 12∼20달러에 거래

철에 비해 최대 20배나 비싸

해답은 탄소성형 클러스터

자동차부품용 탄소섬유 중심

저비용 생산기술 개발 위해

道, 일본 도레이社와 손잡고

탄소성형 클러스터 조성 추진

IT 융복합시켜 국책사업화도

◆ ‘꿈의 소재’ 탄소섬유

자동차 업계에선 경량화가 뜨거운 화두다. 가벼울수록 차체를 움직이는 에너지가 적게 들어 연비가 개선되기 때문이다.

자동차 강판은 무조건 강하기만 해서도 안 된다. 너무 강해 깨지면 사고 시 충격이 탑승자에게 고스란히 전가돼 큰 부상을 입을 우려가 있다. 때문에 자동차 강판은 충격을 흡수하는 탄력성도 가져야 한다.

차체가 가벼우면 연비를 끌어올려 온실가스 감축 효과도 볼 수 있다. 환경오염을 막기 위한 탄소배출 규제는 세계적 추세다.

강철보다 훨씬 가볍지만 강도는 높고 탄력성까지 갖춘 소재가 바로 탄소섬유다. 직경 5㎜ 굵기의 실로 2t 자동차를 들어 올릴 수 있다. 안정적인 6각형의 벌집구조여서 강철에 비해 강도는 10배 이상, 경도는 7배 이상 강하지만 무게는 4분의 1에 불과해 ‘꿈의 소재’로 불린다.

예컨대, 1천450㎏이 나가는 준중형차 차체·부품의 20%를 탄소섬유로 교체할 경우, 중량이 846㎏으로 줄어든다. 준중형차 3천700만대에 똑같은 비중의 탄소섬유 차체와 부품을 사용하면, 연간 660만t의 휘발유를 아낄 수 있고, 1천900만t의 이산화탄소 배출량도 감축할 수 있다. 돈으로 따지면 연간 8조원 규모다.

BMW는 지난해 전기차 ‘i3’를 출시하면서 탄소섬유를 본격적으로 적용했다. 차체에 탄소섬유와 강화플라스틱을 융복합 한 경량화 소재를 대거 사용해 무게를 종전보다 255㎏ 줄여 1천360㎏으로 낮췄다.

국내에선 기아자동차가 최근 ‘올 뉴 쏘렌토’를 출시하면서 완성차 업계 최초로 지붕에 ‘탄소섬유강화플라스틱(CFRP)’으로 제작한 파노라마 선루프를 장착했다. 기존 파노라마 선루프보다 7㎏ 정도 가벼워 한 손으로 들어도 무리가 없을 정도다.

세계적 항공기 제조사인 보잉사는 B787여객기의 50%를 탄소섬유로 구성했다. 덕분에 연비를 20%가량 개선했으며, 객실내의 여압 및 습도를 종전보다 높여 더욱 쾌적한 실내를 유지할 수 있게 됐다. B787은 ‘꿈의 여객기’라는 뜻의 ‘드림라이너’로 불린다.

◆ 대중화를 위한 기술개발

문제는 가격이다. 탄소섬유 상용화를 위해선 가격부터 떨어뜨려야 한다. 일본탄소섬유협회에 따르면 탄소섬유 원사는 1㎏당 12~20달러에 거래되고 있다. 철(1달러)과 알루미늄(2달러)에 비해 너무 비싸다.

탄소섬유가 이처럼 비싼 이유는 탄소 원자재를 원사로 만들기 위해 탄화시킬 때, 1천℃ 이상의 가열 에너지가 필요하고 화학적 반응시간이 소요되는 특수한 생산 공정 때문이다.

탄소섬유가 철을 대신하려면 가격 경쟁력이 확보돼야 한다. 그렇지 않으면 꿈의 소재라 불리는 탄소섬유는 결국 꿈으로만 남게 된다. 저비용 생산 공정을 갖추기 위한 기술개발이 그래서 필요하다.

이를 위해 경북도가 야심차게 추진하는 게 바로 ‘융복합 탄소성형 클러스터’ 조성 프로젝트다. 파트너는 탄소섬유 분야 세계적 기술을 갖고 있는 일본 도레이사의 국내법인 도레이첨단소재<주>다.

경북도는 탄소성형 클러스터를 통해 자동차 부품용 탄소섬유를 중심으로 생산가격을 낮출 수 있는 기술개발에 나서는 한편, IT산업과도 융복합시켜 국책사업으로 추진한다는 복안이다.

진식기자 jins@yeongnam.com

Warning: Invalid argument supplied for foreach() in /home/yeongnam/public_html/mobile/view.php on line 399

영남일보(www.yeongnam.com), 무단전재 및 수집, 재배포금지

![[영상뉴스] 2024 송해공원 달성 걷기대회 대성황…달성 관광지 곳곳 걸으며 이야기꽃 '활짝'](https://www.yeongnam.com/mnt/file_m/202404/M20240428001649427_1.jpg)

![[제보영상]대구 도로 한복판서 '싸움'…40대 남성이 70대 노인 폭행한 장면 SNS 공개돼 논란](https://www.yeongnam.com/mnt/file_m/202404/M20240425001520457_1.jpg)